Mauersteine

Mauersteine (Backsteine, Barnsteine, Mauerziegel, Ziegel), künstliche Steine aus gebranntem Ton, seltener aus anderem Material. Man benutzt zu Mauersteinen magere (sandhaltige) Tone, die beim Trocknen und Brennen weniger schwinden und reißen als fette. Kalkhaltige Tone (kalkreiche heißen Tonmergel) finden sich als Alluvialbildungen in mächtigen Ablagerungen, sie bilden die Grundlage vieler Küstenstriche und Flussmündungen und erstrecken sich bis in die Talmulden des Binnenhügellandes. Sie enthalten den kohlensauren Kalk fein verteilt oder in größeren Anhäufungen (Kalknieren), häufig auch Gips in derben Stücken, außerdem Eisenoxid, Sand, Feldspattrümmer und Glimmer. Kalkarme Tone (mit 2–3 Proz. Kalk und Magnesia) lagern meist über oder unter Braunkohle, sie sind sehr plastisch, aber weniger derb als die feuerfesten und zerteilen sich leichter in Wasser als diese. Ist der Ton zu fett, so mischt man ihn mit Sand (bis 30 Proz. und mehr). Wetterfeste Steine dürfen nicht mehr Kalk enthalten als 25 Proz. kohlensaurem Kalk entspricht.

Je tonreicher ein Ton ist, desto stärkeres Brennen verlangt er, bis der Ziegel klingend wird. Kalkgehalt bewirkt die Verdichtung des Tons mit dem Sand schon bei niederer Temperatur. Eisenoxid wirkt ebenfalls als Flussmittel, Sand aber macht den Ton schwerer schmelzbar. Kalkknollen verursachen, weil sie sich nach dem Brennen löschen, stets das Zerfallen der Steine. Kieselknollen zersprengen den Stein beim Brennen oder machen ihn doch beulig und rissig. Schwefelkies wird beim Brennen zersetzt, und die sich bildende Schwefelsäure kann Salze erzeugen, die später auswittern. Der Rückstand von der Zersetzung des Schwefelkieses verwittert später an der Luft und zerstört den Stein. Enthält der Ton neben Gips auch Magnesia, so kann schwefelsaure Magnesia auswittern.

Die Farbe der Mauersteine hängt wesentlich von den Beimengungen des Tons, vom Gang des Brandes und von der Zusammensetzung der Feuergase, vom Grade der Versinterung und von der erreichten Temperatur ab. Reiner Ton gibt weiße Steine, Eisenoxidgehalt färbt sie in oxidierender Flamme gelb, rötlich, rot bis schwarzbraun, je nach seiner Menge und der Temperatur beim Brennen; die Farbe verblasst mit steigendem Kalkgehalt infolge der Bildung von Silikaten. Enthält der Ton etwa doppelt soviel Kalk wie Eisenoxid, so färbt sich der Stein bei genügend hoher Temperatur gelbgrün, besonders bei reduzieren der Flamme. Brennt man bei niedriger Temperatur und reduzieren der Flamme, so wird das Eisenoxid in nicht färbendes Oxidul verwandelt, und man kann daher auch bei Eisengehalt helle Mauersteine erzielen. Schwefelkiesgehalt der Kohlen erzeugt schweflige Säure in den Feuerungsgasen, und bei kalkreichen Tonen bildet sich in oxidierender Atmosphäre schwefelsaurer Kalk an der Oberfläche, der Kalk nimmt dann an der Silikatbildung nicht teil, und unbehindert vom Kalk kommt die Farbenwirkung des Eisenoxids zur Geltung. Derartige rote Anflüge auf kalkhaltigen Steinen kann man durch energische Reduktion beseitigen. Je mehr die Steine beim Brennen sintern, um so dunkler wird ihre Farbe.

Gute wetterbeständige Mauersteine müssen mäßig klingend, ziemlich porös sein und sollen nur etwa 7 Proz. Wasser aufsaugen. Zu stark gebrannte Mauersteine lassen sich nicht verhauen und nehmen den Mörtel nicht gut an, zu schwach gebrannte werden durch Feuchtigkeit und Frost leicht zerstört, auch zu magerer Ton gibt wenig haltbare Steine.

Vorbereitung des Tons

Der im Tagebau gewonnene Ton unterliegt zur Gewinnung einer homogenen, von störenden Beimengungen aller Art freien und zur Formung geeigneten Masse verschiedenen Vorbereitungsarbeiten, die je nach dem Charakter des Tons, nach lokalen Verhältnissen und Rücksichten wechseln. Vorteilhaft lässt man den Ton in den Ziegeleien (Ziegelscheuern, Ziegelhütten) über Winter locker aufgeschichtet liegen (Auswintern), um ihn durch Frost, durch die wiederholte Bildung von Eiskristallen in der Tonmasse, aufzuschließen. Hierbei oxidiert sich auch der Schwefelkies zu Eisensulfat, das sich mit dem kohlensauren Kalk zu schwefelsaurem Kalk und kohlensaurem Eisenoxidul umsetzt. Beim Aussommern lässt man den Ton in dünner Schicht an der Sonne trocknen. In beiden Fällen wird erreicht, dass der Ton mit Wasser viel vollständiger zerfällt als der grubenfeucht eingesumpfte Ton. Zur weiteren Verarbeitung des Tons und zur Beimischung von Zusätzen (Sand, anderer Ton) ist erforderlich, ihn in einen gleichmäßig weichen Zustand zu versetzen. Dies geschieht durch Einsümpfen, durch Treten mit den Füßen, mit Rädern (Trade, Fahrmühle, in Mecklenburg und Schleswig-Holstein), die durch Zugtiere oder Dampfkraft mit Drahtseilübertragung angetrieben werden. Wichtiger aber sind die Tonschneider, zu deren Vorläufern die aus Holz gebaute holländische Kleiemühle gehört.

Gegenwärtig bestehen die Tonschneider aus einem eisernen Gefäß mit drehbarer Welle, an der mehrere längere und kürzere Arme, sogen. Messer, befestigt sind, die den oben eingeworfenen Ton vielfach zerschneiden und durch eine untere Öffnung herausdrücken. Wenn an der Innenseite des Gefäßes feste Gegenmesser angebracht werden, zwischen denen die Wellenmesser eingreifen, so arbeitet der Tonschneider leichter und ergiebiger. Lüdicke hat Zentraltonschneider gebaut, deren zwei das Material bewältigen, das für jährlich 8 Mill. Steine erforderlich ist. Der Ton wird auf schiefer Ebene herausgefördert und aus dem Wagen in den Tonschneider gekippt, dessen untere Öffnungen so hoch über dem Fußboden liegen, dass die Streichtische unterfahren werden können. Einen wesentlichen Fortschritt bedeutete die Einführung der Schraubenschnecke in die Tonwarenindustrie durch Schlickeysen 1856. An der Welle sind Messer in Gestalt von Schraubensegmenten befestigt; sie bilden Teile einer archimedischen Schraube und umfassen ¼ bis ⅓ des Kreisumfanges. Ihre äußeren Kanten bilden nicht eine ununterbrochene Schraubenlinie, vielmehr steht der Beginn der Schraubenfläche eines Messers um ⅛ bis ⅓ des Kreisumfanges von dem umlaufenden Ende des nächst oberen Messers ab, und das letztere überdeckt das erstere um ebensoviel nach der Bewegungsrichtung. Hierdurch wirken die Messer nicht nur mischend, sondern auch fortschiebend, resp. drückend. Feste Eisenstäbe, die quer durch den Tonschneider gezogen sind, verhindern das Festsetzen des Tons zwischen den Messern. Vielfach werden liegende Tonschneider gebaut, und für die Messerwelle hat man verschiedene Konstruktionen angegeben.

Zur Homogenisierung des Tons benutzt man auch Walzwerke, die dem Ton beigemengte Gesteinstrümmer, wie Quarzstücke etc., zerkleinern und den Ton mischen, also dem Tonschneider wirksam vorarbeiten. Man stellt sie deshalb auch vorteilhaft unmittelbar über den Tonschneider. Die wesentlichen Teile eines Walzwerkes sind zwei Walzen aus Hartguss, die sich gegeneinander drehen. Enthält der Ton gröbere und sehr harte Beimengungen, so wendet man vorteilhaft zwei übereinanderliegende Walzenpaare an, von denen das obere beim Auftreffen grober und sehr harter Steine etwas nachgibt, während das untere als Feinwalzwerk dient. Während Walzen mit gleicher Geschwindigkeit nur zerdrücken, wirken solche mit ungleicher Geschwindigkeit zerreibend. Gewisse Tone, die von einjährigen Wintern nicht viel gewinnen, bearbeitet man zunächst auf einem Stachel oder Brechwalzwerk, dessen Walzen mit Zähnen versehen sind, bringt sie dann zum Sümpfen und bearbeitet sie schließlich auf Glattwalzwerken. Für bessere Ware, bei Vorhandensein von Kalk- und Mergelknollen etc. im Ton, zur Entfernung von überschüssigem Sand und Steinbrocken, zum innigen Mischen des Tons mit Zusätzen wird der Ton geschlämmt. Die hierzu dienende Einrichtung besteht aus einem Behälter mit stehender Welle, deren Arme an Ketten eggenartige Körper tragen, die unter Zufluss von Wasser über den Ton hinschleifen und ihn auflösen. Den Eggen vorzuziehen sind die Schleppharken, in Ringen und Scharnieren bewegliche Eisenstäbe, die sich nach Bedürfnis heben und senken.

Der erhaltene Tonschlamm fließt von gröberem Sand und Steinen ab und durch ein engmaschiges Gitter in Gruben, in denen er nach dem Absetzen durch Ablassen und Verdunsten des Wassers allmählich geeignete Konsistenz annimmt. Zur Herstellung feuerfester Produkte, gesinterter Pflasterplatten, aber auch in der gewöhnlichen Ziegelfabrikation, z. B. zur Verarbeitung von Tonschiefern, die sich nicht plastisch machen lassen, wird das Rohmaterial auf trockenem Wege vorbereitet. Hierzu dienen Poch- oder Stampfwerke, Kollergänge, Nasskoller zur Verarbeitung von grubenfeuchtem Material, Steinbrecher, Schleudermühlen, die Zerkleinerungsmaschine Zyklon, Kugelmühlen etc.

Formen der Mauersteine

Zum Formen (Streichen) der Mauersteine benutzt man oben und unten offene Formen aus Holz, Gusseisen oder starkem Bandeisen, die, um das Anhaften des Tons zu verhindern, angefeuchtet oder mit Sand bestreut werden. Man drückt den Ton hinein, streicht die überstehende Masse mit dem linealförmigen Streichbrett weg und hebt die Form ab. Ein geschickter Former streicht in 10 Arbeitsstunden etwa 3000 Ziegel von Normalformat, unter Umständen viel mehr. Dieselben werden paarweise flach auf die mit Sand bestreuten Trockenbretter gelegt und von dem Abträger in die Trockengerüste gebracht. Anfang des 20. Jahrhunderts werden noch etwa zwei Drittel aller in Deutschland hergestellten Mauersteine mit der Hand gestrichen. Die kanadische Streichmaschine ahmt den Handstrich mechanisch nach. Aus einem Tonschneider drücken vier gekrümmte Flügel den Ton nach einer seitlichen Austrittsöffnung, unter der etwa fünf Formen, zu einem Kasten vereinigt, stehen, in die der Ton durch einen niedergehenden Stempel gepresst wird. Nun drückt ein Hebel einen neuen Formkasten in die Presse, der gefüllte Kasten wird dadurch hinausgeschoben, und gleichzeitig findet das Abstreichen statt, worauf ein Arbeiter die Ziegel auf den Streichplatz ablegt. Die Maschine, die besonders in Holland sehr verbreitet ist, liefert mit 6–8 Pferdestärken etwa 2500 Ziegel in der Stunde. Die mit der Hand gestrichenen Mauersteine werden in lederhartem Zustand, um ihre Form zu verbessern, wohl noch nachgepresst. Man hat mehrere Nachpressen konstruiert, doch bleibt die Arbeit schwierig, zumal ja auch die Mauersteine zuerst an den Kanten trocknen.

Nach Überwindung großer Schwierigkeiten ist es gelungen, Ziegelpressen zu konstruieren, die mit dem Handstrich erfolgreich konkurrieren. Man kann mit derartigen Maschinen so steife Mauersteine erzeugen, dass diese, ohne Schaden zu leiden, mehrfach übereinander gestellt werden können, braucht dann aber auch erhöhte Betriebskraft. Die am meisten verbreiteten Maschinen, die aus Walzwerk und Tonschneider kombiniert sind, verarbeiten plastigen Ton und brauchen bei einer Produktion von 1000 Steinen in der Stunde 6–8 Pferdestärken. Die Maschinensteine besitzen eine Art Struktur, die ihre Festigkeit und Behaubarkeit ungünstig beeinflussen kann und sich besonders bei steif gepresstem Material zeigt, während sie bei etwas gemagertem, weich gepresstem Ton fast verschwindet, jedenfalls nicht mehr schädlich wirkt. Sehr steif gepresste Mauersteine besitzen auch eine sehr dichte Oberfläche, die das völlige Trocknen erschwert. Die gebräuchlichen Maschinen erzeugen einen fortlaufenden Tonstrang (Strangmaschinen), der von einer waagerechten beweglichen Unterlage aufgenommen und durch straff gespannte Drähte der Breite oder der Länge nach in einzelne Ziegel zerschnitten wird. Man hat stehende und liegende Pressen gebaut, bei letzteren ist das Aufbringen des Rohmaterials erleichtert und der Antrieb einfacher. Alle Strangpressen benutzt man zur Massenfabrikation gewöhnlicher Ziegel, aber auch zur Herstellung von Lochsteinen, Verblendsteinen, Drainröhren, Dachziegeln etc.

Zur Fabrikation von Lochsteinen (Hohlziegeln) werden in das Mundstück der Presse, aus dem der Strang hervortritt, eiserne Dornen eingesetzt, die an einem eisernen Bügel der inneren Mundstückplatte angebracht sind. Die Herstellung von Verblendsteinen für Ziegelrohbauten ist in neuerer Zeit sehr glücklich ausgebildet worden, und man fertigt jetzt solche Verblender als Hohlsteine, die schroffen Temperaturwechsel in den Gebäuden verhindern und möglichst trocken bleiben sollen, und statt der 4/4-Steine nur 2/4- und ¼-Steine und Dreiquartiersteine. Die Fabrikation der Verblendsteine (Klopfsteine, Presssteine) fordert sorgsamste Vorbereitung des Tons, sehr innige Mischung desselben mit den Magerungsmitteln (Quarz, Lehm, Ziegelmehl aus Abfällen) und mit anderen Tonen, die man zur Erzielung einer bestimmten Brennfarbe beigibt. Pollack hat eine Maschine konstruiert, die gestattet, den Stein beim Eintritt in das Mundstück der Presse mit einer Schicht edleren Tons furnierartig zu belegen. Bisweilen taucht man auch die Steine mit der Verblendfläche in Schlamm von einem Ton, der eine bestimmte Brennfarbe liefert (Engobieren), und häufig werden Verblendsteine glasiert.

Um Ausblühungen schwefelsaurer Salze zu vermeiden, welche die Fassade der Gebäude verunzieren, mischt man dem Ton Chlorbaryum oder kohlensauren Baryt bei. Außer den gewöhnlichen Verblendsteinen fertigt man auch Profilsteine (Façon- oder Formsteine, s. d.) von sehr verschiedener Form, zu deren Herstellung besondere Mundstücke dienen. Ecksteine werden aus zwei Profilsteinen zusammengesetzt oder in Gipsformen gestrichen. Alle Verblendsteine erfordern sorgsamste Arbeit, und bisweilen benutzt man zur Erzielung exakter Formen Nachschneideapparate. Das Normalmaß für die Kopffläche der ½- und ¼-Verblender ist 125 × 69 mm. Die gewöhnlichen Mauersteine (Hintermauerungssteine, Feldbacksteine, Russensteine) für allerlei Mauerwerk, das mit Putz, Verblendsteinen, Holz bedeckt wird, besitzen in Deutschland das Normalformat von 250 × 120 × 65 mm. Ein Vollziegel wiegt etwa 3,5 kg.

In Preußen war auch das kleinere Kieler und das noch kleinere Oldenburger Format zugelassen. Außerdem wurden größere Mauersteine (Klosterformat von 28,5 × 13,5 × 9 cm) hergestellt und bei Monumentalbauten zur Erzielung einer größeren Wirkung benutzt. Klinker sind gut geformte, sehr hart gebrannte Ziegelsteine, die sehr wenig Wasser aufnehmen und deshalb zu Wasserbauten, Kanalisation, Fundamenten, Pflasterungen etc. benutzt werden. Besondere keilförmige Gestalt erhalten die Radialsteine für Schornsteine, Brunnenziegel (Kesselsteine) für Brunnen, Gewölbesteine für Gewölbe, halbzylindrische Rinnsteine, Fliesen- oder Flurziegel in verschiedenen Größen, Formen und Farben (vgl. Fliesen).

Poröse Mauersteine werden aus möglichst reinem, nicht zu fettem Ton unter Zusatz von Braunkohlenklein, Sägespänen, Torf, Stroh und brennbaren Abfällen verschiedener Industrien hergestellt. Diese Beimengungen verbrennen beim Brennen der Mauersteine und hinterlassen Poren. Die sehr leichten Steine (Kohlenziegel, Loh-, Schwemmsteine) trocknen leicht, sind schalldicht und schlechte Wärmeleiter; man benutzt sie besonders zu Gewölben, Decken, Zwischenwänden, Balkon-, Erkerausbauten etc.

Drainröhren formt man aus einigermaßen fettem, kalkfreiem, namentlich von allen Steinchen sorgfältig befreitem, oft aus geschlämmtem Ton auf Maschinen, die ihn durch ein Mundstück mit ringförmigem Durchlass als Röhrenstrang austreten lassen. Diese Stränge werden durch Walzen oder ein endloses Tuch fortgeführt und durch Draht in Stücke von 0,3 bis 0,5 m Länge zerschnitten.

Man baut für landwirtschaftliche Ziegeleien einfach- und doppeltwirkende Handpressen (Stempel- oder Kolbenpressen), für große Ziegeleien Dampfziegelpressen mit eigenartigen Abschneideapparaten. Da die Enden der Röhren glatt und winkelrecht abgeschnitten sein müssen, so erfordern sie eine Nachbearbeitung mit der Hand. Mit diesen Maschinen stimmen im Prinzip die Maschinen zur Herstellung der Wasserleitungsröhren überein. Hier ist der Presskolben zugleich Kolben einer hydraulischen Presse, deren Zylinder in derselben Achse mit dem Tonzylinder oberhalb des letzteren angeordnet ist. Der große Druck, den die hydraulische Presse ausübt, sichert eine hinreichende Dichtigkeit des Fabrikats. Die geformten und geschnittenen Röhren bringt man mittels einfacher, mit Gabelzinken versehener Instrumente auf die Trockengestelle und schützt sie sorgfältig vor Wind und Sonne (vgl. Röhren).

Dachsteine (Dachziegel) werden zum Teil noch mit der Hand gestrichen, meist aber auf Strangpressen hergestellt. Die einfachsten (Biberschwänze, Flachziegel) sind flache, dünne Ziegel mit einer flachen Rundung oder stumpfen Spitze an dem einen und einer Nase (zum Auflegen auf die Dachlatte) am anderen Ende. Die holländischen Dachpfannen sind im Querschnitt ~-förmig und die abwärts geneigte Kante des einen Ziegels greift über die aufwärts gehende des nächsten Ziegels und verdeckt die Fuge. Ähnliche Formen sind die Krempziegel, Breitziegel, Mönch und Nonne etc. Zur Herstellung der Nase tritt der Ziegel mit einer durchgehenden Wulst aus dem Mundstück hervor, und der Abschneideapparat entfernt diese Wulst bis auf die Nase. Bei der Presse von Diesener treten aus einem Mundstück vier übereinanderliegende Dachziegel hervor, zu deren Unterstützung an den Seiten besondere Tragrippen angeordnet sind. Diese Paketdachziegel gewähren in der weiteren Verarbeitung (Trocknen und Brennen) mancherlei Vorteile.

Mit der Strangpresse stellt man auch die Strangfalzziegel her, gerade, flache Ziegel, die an den Längsseiten mit Falzen zum Überdecken der Längsfugen, auch noch mit Rippen auf der Oberfläche versehen sind. Durch besondere Vorrichtungen werden auch, teils beim Abschneiden, teils beim Pressen, kleine Formveränderungen vorgenommen, die einen besseren Kopfverschluss beim Decken herbeiführen und dem Ziegel ein gefälligeres Aussehen verleihen. Diese Strangfalzziegel werden gegenwärtig in sehr großer Menge hergestellt. Die eigentlichen Falzziegel, die auf allen Seiten mit Falzen versehen sind, erfordern einen nicht zu fetten, plastischen Ton, der nach sehr sorgfältiger, nasser oder trockner Vorbereitung einen Tonschneider, dann eine Ziegelpresse passiert, auf der er in Platten (Kuchen) zerschnitten wird, die man in Metall-, bei großem Betrieb in Gipsformen (Ober- und Unterform) presst. Für Handbetrieb benutzt man die Schrauben- oder Spindelpresse und die Kurbelpresse, für Maschinenbetrieb Friktionspressen, Exzenterpressen, Hebeldruckpressen und Revolverpressen. Die Dachsteine werden oft auch glasiert, was im Ringofen leicht ausführbar ist.

Trockenpressen, die einen trockenen oder nur sehr wenig Feuchtigkeit enthaltenden Ton verarbeiten und die Ziegel in einzelnen geschlossenen Formen durch Druck mittels Stempel erzeugen, werden in Westfalen zur Verarbeitung wenig plastischer Schiefertone und Tonschiefer, namentlich aber in Amerika angewandt. Gut gebrannte Steine dieser Art sind vorzügliche Hintermauerungssteine, als Verblender und selbst für bessere Rohbauten sind sie nicht verwendbar. Ton mit 2–3 Proz. Feuchtigkeit wird mit hydraulischen Pressen verarbeitet. Gerny trocknet den aus der Grube kommenden Ton mit einem heißen Luftstrom, kühlt ihn im Trockenapparat durch einen kalten Luftstrom auf 30° ab und führt ihn unter genau bemessener Befeuchtung in den Desintegrator. Das erhaltene Mehl gelangt dann in die Presse. Sollte sich die Trockenpresserei bewähren, namentlich auf alle Tone anwendbar sein, so dürfte sie eine Umwälzung in der Ziegelindustrie hervorrufen, da der Fortfall der Trockenanlagen, des kostspieligen Transports in diese und aus ihnen heraus, die schnelle Herstellung, die tadellose Form, die hohe Druckfestigkeit, die geringe Bedienung und die Unabhängigkeit von der Witterung von weitgehender Bedeutung sind.

Trocknen und Brennen

Die nassgeformten Steine werden in Feldziegeleien an freier Luft auf ebener Erde (Planbetrieb), in größeren Ziegeleien in Trockenschuppen getrocknet. Die Widerwärtigkeiten, die durch ungünstige Witterung, die Verluste, die durch Frühjahrs- und Herbstfröste entstehen, haben dazu geführt, in neueren Ziegeleien mit maschinellem Betrieb alles, was zum Betrieb erforderlich ist, unter einem Dach zu vereinigen und zum Trocknen die Abhitze der Feuerungs- und Ofenanlage zu benutzen. Auch hat man Heizvorrichtungen konstruiert, bei denen die nassen Ziegel in einem Kanal dem warmen Luftstrom entgegengleiten, so dass sie zuerst mit der am meisten abgekühlten und feuchtesten Luft, zuletzt mit der wärmsten und trockensten Luft in Berührung kommen. Andere Kanaltrockenanlagen beruhen auf dem Prinzip des Gleichstroms, d. h. die zu trocknenden Waren bewegen sich in gleicher Richtung wie die die Trocknung bewirkende Luft, und wieder bei anderen stehen die Waren beim Trocknen still, während die Luft mit stetig steigender Temperatur an ihnen vorbeistreicht. Bei der Kanaltrockenanlage von Möller u. Pfeifer sind in der ganzen Längsrichtung des Kanals auf der einen Seite Ventilatoren angeordnet. An dem einen Ende befindet sich eine von außen bediente Feuerluftheizung. Die Feuerungsgase streichen durch die mit Rippen versehenen eisernen Kaloriferen und entweichen durch die Esse.

Durch die im übrigen Teil des Kanals liegenden gerippten gusseisernen Rohre strömt der den Steinen entzogene Wasserdampf. Die Ventilatoren bewegen nur die im Kanal befindliche Luft und dienen ausschließlich zur Übertragung der Wärme von den Heizkörpern auf die Steine. Lufttrockene Mauersteine (Lehm-, Luftsteine, Luftziegel, auch Lehmpatzen, d. h. Lehmsteine mit beigemengtem Häcksel-, Flachs- oder Hanfschäben) eignen sich für manche Zwecke, dürfen aber größerem Druck und der Feuchtigkeit nicht ausgesetzt werden; erst durch das Brennen erlangen die Mauersteine Festigkeit, indem ihre Teilchen in der Hitze zusammensintern, was durch die Flussmittel (Eisenoxid, Kalk) begünstigt wird. Der gewöhnliche Mauerstein erlangt zwar beim Brennen große Festigkeit, bleibt aber porös und saugt begierig Wasser auf, Verblendsteine sind dichter, und Klinker sind für Wasser mehr oder weniger undurchlässig. Enthalten die Feuerungsgase, denen die Ziegel ausgesetzt sind, überschüssigen Sauerstoff, so wirken sie oxidierend, bei Mangel an Sauerstoff, beim Vorhandensein brennbarer Stoffe (Kohlenwasserstoffe) reduzierend, Eisen- und Manganoxid werden in Oxidulverbindungen verwandelt, es kann Kohlenstoff in den Poren der Mauersteine abgelagert werden etc.

Das Brennen zerfällt in drei Perioden. Beim Schmauchen wird das in den Steinen noch vorhandene Wasser ausgetrieben (bei etwa 120°). Dabei kommt bei feineren Waren in Betracht, dass sich auf den kalten Steinen Feuchtigkeit aus den Heizgasen niederschlägt und mit ihr Salze, Säure und Flugasche, die später Salzauswitterungen verursachen und die Farbe der Steine verändern. Auch können die Steine durch das niedergeschlagene Wasser erweichen, rissig werden und sich verfärben. Beim eigentlichen Brennen müssen bestimmte Temperaturgrenzen eingehalten werden, weil bei zu niedriger Temperatur die Mauersteine nicht die erforderliche Beschaffenheit erlangen, bei zu hoher Temperatur aber Form, Farbe und Dichtigkeit ungünstig verändern. Zur Kontrolle der Temperatur dient die Schätzung durch das Auge, das Messen der Schwindung, welche die Mauersteine beim Brennen erfahren, am sichersten aber die Segerschen Schmelzkegel. Auf das Brennen folgt die Nachglut, bei der sich die in den Steinen aufgespeicherte Hitze gleichmäßig verteilt; sie begünstigt die Gleichmäßigkeit der Farbe und verleiht klinkerhart gebrannten Steinen größere Zähigkeit.

In Feldziegeleien brannte man die Mauersteine noch im 20. Jahrhundert am Rhein, in Westfalen und einigen Gegenden Süddeutschlands in Feldöfen oder Meilern, die ohne festes Mauerwerk aus der zu brennenden Ware unter Beimischung von Brennmaterial (Steinkohlen) jedesmal neu gesetzt wurden. Das Feuer verbreitete sich in Kanälen durch den Haufen. Die offenen Öfen besaße massive Umfassungsmauern und blieben oben offen (erhielten nur ein leichtes Dach zum Schutz gegen Wind und Regen) oder wurden zugewölbt, wo dann Abzugslöcher mit kleinen Schloten zur Regulierung des Feuers dienten, das sich durch Schürgassen im Ofen verbreitete. Diese Öfen, zu denen der deutsche Ofen gehörte, wurden in Holland in oft beträchtlicher Größe mit drei festen Wänden gebaut und lieferten sehr gute Ware. Bei dem Kasseler Ofen war der Brennraum mit flachem Gewölbe überspannt und gegen den Feuerraum durch eine durchbrochene Mauer abgegrenzt, welche die Feuergase gleichmäßig verteilte, Flugasche zurückhielt und, wenn glühend, zur Rauchverbrennung beitrug. Der Feuerung gegenüber befand sich der Schornstein und in der Längswand die zu vermauernde Eintragstür. Ein Kanal diente zur Ableitung der Feuchtigkeit, wenn der Ofen tiefer lag. Der Kasseler Ofen eignete sich für die verschiedensten Brennmaterialien und lieferte gute Resultate. Bei Waren, die gegen den Anprall der Stichflamme empfindlich sind, leicht schmelzen oder sich verziehen, benutzt man Öfen, in denen die Stichflamme zunächst gegen das Gewölbe prallt, sich überschlägt und dann von oben nach unten durch den Einsatz bewegt. Derartige Öfen mit überschlagender Flamme sind in verschiedenen Konstruktionen ausgeführt worden, namentlich hat man auch eine Anzahl Öfen zu einer in sich zusammenhängenden Kette von Kammern aneinandergereiht, um darin kontinuierlich zu brennen (Kammerringöfen mit überschlagender Flamme).

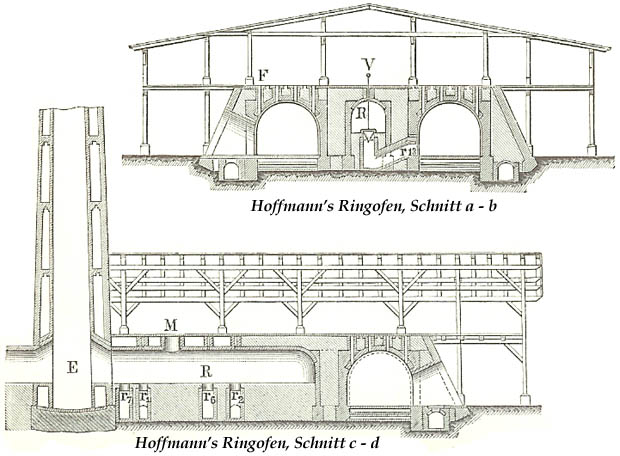

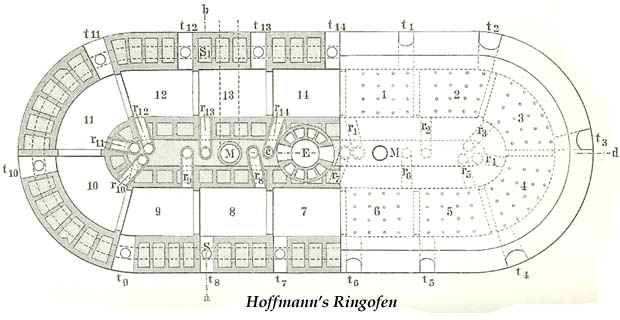

Die alten Öfen mit periodischem Betrieb bedingen großen Wärmeverlust, der durch die kontinuierlichen Öfen vermieden wird. Von diesen hat der Hoffmannsche Ringofen eine neue Epoche in der Tonwarenindustrie begründet. Der Ringofen besteht in seiner ursprünglichen Gestalt aus einem überwölbten, in sich zurückkehrenden Brennkanal von kreisrunder Grundrissform, an dessen Außenseiten in bestimmten Abständen Türöffnungen zum Ein- und Ausfahren der Ziegel vorgesehen sind. An der inneren, den Türen gegenüberliegenden Ofenseite befinden sich Rauchabzüge, die in einen Rauchsammler münden und daselbst durch in Sandrinnen tauchende Glocken verschlossen werden. Durch vier Öffnungen steht der Rauchsammler mit dem zentralen Schornstein in Verbindung. In der Decke des Brennkanals befinden sich zahlreiche kleine verschließbare Heizlöcher und in so großer Zahl als Türen vorhanden sind, Schlitze zum Einsetzen von Trennwänden aus Papier, die den Kanal in einzelne Kammern teilen. Gegenwärtig werden die Ringöfen in Gestalt zweier langgestreckter Brennkanäle gebaut, die an den Enden durch Übergangskanäle verbunden sind. Die Abbildungen zeigen einen solchen Ringofen. t sind die Arbeitstüren und r die Rauchabzugskanäle im Ofenkanal; sie werden durch Ziehen der Ventile V mit dem Rauchsammler R und dem Schornstein E in Verbindung gesetzt. Wird der Ofenkanal zwischen irgendeiner Tür und einem Ofenkanal durch eine Papierwand geschlossen und die auf der einen Seite der letzteren befindliche Tür sowie der auf der anderen Seite liegende Rauchkanal geöffnet, während alle anderen Türen und Rauchabzüge geschlossen sind, so entsteht von der offenen Tür nach dem Schornstein E hin ein den ganzen Ofenraum durchstreichender Zug; derselbe führt dem Brennstoff, der durch die im Gewölbe befindlichen Löcher eingestreut wird, die erforderliche Luft zu. Das Feuer wird nur an einer Stelle des Ofens unterhalten und rückt in der Richtung der Luftströmung weiter; die zur Verbrennung angesaugte Luft erwärmt sich also an den fertig gebrannten Steinen und wärmt, bevor sie in den Rauchkanal entweicht, die noch nicht befeuerte Ware vor. Durch die Mannlöcher MM steigt man in den Rauchsammler R, wenn Reinigungs- oder Ausbesserungsarbeiten vorzunehmen sind.

Bei einem Ringofen mit 14 Abteilungen wird der Betrieb in der Weise geregelt, dass 11–12 Abteilungen vollständig mit Steinen gefüllt sind und die 2–3 übrigbleibenden Abteilungen entleert und eingesetzt werden. Wird z. B. Abteilung 1 entleert, so wird 14 gefüllt, und die Papierwand schließt die Abteilungen 13 zu 14 hinter dem Rauchkanal r13 ab. Die Abteilung 7 steht im Vollfeuer, die Abteilung 8 und 6 im Vorfeuer, bzw. in der Nachglut; alle Rauchabzüge sind geschlossen bis auf r13, die zur Verbrennung erforderliche Luft tritt also durch die Tür t1 ein, erwärmt sich an den in den Abteilungen 2, 3, 4 befindlichen schon gebrannten Steinen, indem sie dieselben zugleich abkühlt, und gelangt, stark erhitzt, in die Abteilung 7; die von hier abziehenden Verbrennungsgase wärmen in den Abteilungen 8, 9, 10 etc. befindliche ungebrannte Steine vor, trocknen dieselben und gelangen durch r13 in die Esse. In dem Maße, wie man mit dem Ausnehmen und Einsetzen in die Abteilungen 2, 3, 4 etc. vorrückt, geht man mit dem Vollfeuer in die Abteilungen 8, 9, 10 etc., schließt die vollgesetzten Abteilungen ab, öffnet den nach dem Feuer zu gelegenen Rauchkanal vor der Papierwand und schließt den vorhergehenden. Die Brennstoffe (Holz, Steinkohle, Koks oder Torf) werden ausschließlich durch das Gewölbe eingeführt, wo zu diesem Zweck zahlreiche transversale Reihen von Öffnungen F auf die ganze Breite des Ofens verteilt sind. Den Einstreuöffnungen entsprechend werden beim Beschicken des Ofens Schächte ausgespart, die als Brennherde zu betrachten sind; die gleichmäßige Verteilung des Brennstoffes über das ganze Innere des Ofens trägt in hohem Maß zur gleichmäßigen Erhitzung des Einsatzes bei.

Beim Ringofen bereitete das Ausschmauchen zuerst mancherlei Schwierigkeiten. Die Ziegel wurden durch die Bildung einer gelblichen oder weißlichen, fest anhaftenden Haut unansehnlich und für Rohbauten ganz unbrauchbar. Dieser Übelstand wurde beseitigt durch Einführung eines oberen Rauchabzuges statt des bisher gebräuchlichen unteren. Hieraus ergab sich eine konstruktive Änderung der Grundrissform, die bahnbrechend für alle späteren Ringöfen geworden ist. In der Regel haben die Ringöfen 12–16 Abteilungen, solche mit 24–36 Abteilungen werden mit zwei Feuern in Abständen von 12–16 Abteilungen betrieben. Man hat Ringöfen für eine Produktion von täglich 1000 Steinen (Normalformat) gebaut, anderseits solche, die 30–40.000 Steine liefern. Die Doppelöfen leisten das Doppelte der gewöhnlichen Öfen. Man hat mit dem Ringofen gegenüber dem bisherigen Ofenbetrieb eine Brennmaterialersparnis von 60–70 Proz. erreicht, gewöhnliche Mauersteine werden in demselben, je nach ihrer Größe, das Tausend mit dem Brennstoffwert von 100–150 kg Steinkohle gebrannt. Stehen geringe Brennstoffe billig zur Verfügung, die in den älteren Ziegelöfen nicht benutzt werden konnten, so ist die Ersparnis noch größer. Für kleine Ziegeleien baut man partielle Ringöfen, die eventuell so konstruiert werden, dass man sie bei Vergrößerung des Betriebes zu einem Vollringofen ausbauen kann. Sie bestehen aus zwei gleichgroßen Einzelöfen, ähnlich einem verlängerten Kasseler Ofen mit vorliegenden Rostfeuerungen, die abwechselnd benutzt werden. Das Brennen der Mauersteine erfolgt anfangs von diesen Rostfeuerungen aus, später, wenn die Glut genügend weit vorgeschritten ist, von oben wie beim Ringofen. Durch geeignete Vorrichtungen kann die Hitze aus dem einen gar gebrannten Einzelofen in den anderen frisch beschickten geleitet werden. Hierdurch entsteht ein halbkontinuierlicher Betrieb, der zwar nicht so vorteilhaft ist wie der des Ringofens, aber doch um fast die Hälfte billiger als der eines gewöhnlichen periodischen Ofens.

Eine sehr wesentliche Verbesserung erfuhr der Ringofen durch die Einführung der Gasfeuerung. Der Escherichsche Gasofen (Tafel II, Fig. 1) ist im wesentlichen wie der Ringofen konstruiert; das in einem Generator erzeugte Gas wird durch Kanäle unterhalb der Ofensohle oder von oben durch verlegbare Eisenblechrohre zugeführt und in durchlochte stehende Röhren aus feuerfestem Ton (Gaspfeifen) geleitet, die zwischen den zu brennenden Steinen in derselben Weise verteilt werden wie beim gewöhnlichen Ringofen die Schächte. Die Gasströme treten aus den Gaspfeifen rechtwinklig zur Zugrichtung aus, und die Flammen verbreiten sich gleichmäßig über den ganzen Querschnitt des Brennraums. Der Vorteil, den die Gasöfen gewähren, beruht darauf, dass die Steine, was besonders für feinere Sachen wichtig ist, nicht mit der Asche des Brennmaterials in Berührung kommen, dass das Gas dem Brennraum kontinuierlich zugeführt (und nicht in Zwischenpausen wie beim gewöhnlichen Ringofen), die Zuführung aber auch an jeder bestimmten Stelle des Ofens augenblicklich eingestellt werden kann. Überdies ist die Befeuerung gleichmäßiger, man braucht viel weniger überschüssige Luft in den Ofen einzuführen und kann leichter ein reduzierend wirkendes Feuer unterhalten.

Für Verblender, Profilsteine und Terrakotten aus sehr empfindlichem Ton hat man Muffelöfen konstruiert, deren Vorzug darin liegt, dass sie ein sehr gleichmäßig gefärbtes Fabrikat liefern. Der Augustinsche Ofen ist meist 5–6 m lang, 4 m breit und 3 m hoch, er hat an jeder Langseite vier sogen. Halbgasfeuerungen und unter der Sohle in der Mitte und Richtung der Längsachse einen Hauptabzugskanal für die Feuergase, die von hier in den Schornstein gelangen. Da der Betrieb des Ofens kein kontinuierlicher ist, so erfordert er mehr Brennmaterial als der Ringofen.

Ganz abweichend von den Ringöfen sind die Kanalöfen konstruiert, bei denen das Feuer kontinuierlich stets an derselben Stelle mit immer gleichbleibender Stärke brennt und die Mauersteine auf Wagen auf geradlinigem Gleis langsam durch den Ofen hindurchgeschoben werden. Die Dimensionen eines Kanalofens sind viel geringer als die eines Ringofens von gleicher Leistungsfähigkeit, weil es möglich ist, im Kanalofen viel schneller zu brennen. In Verbindung mit dem Trocknen in Kanälen gewähren die Kanalöfen von Bock sehr wesentliche wirtschaftliche Vorteile. Schließlich seien noch die sogen. Blaudämpföfen von Bock zum Brennen und Blaudämpfen von Falzziegeln erwähnt. Ihr Prinzip beruht darauf, dass man nach dem Garbrennen der Falzziegel, Verblender, Fliesen etc. sämtliche Öffnungen der Ofenkammer dicht verschließt und durch Hineinwerfen von feuchtem Erlenholz oder durch Hineingießen von festen oder flüssigen Kohlenwasserstoffen, Teer etc. auf der Oberfläche der Ziegel eine bis ins Innere dringende Ablagerung von Kohlenstoff unter gleichzeitiger Reduktion des Eisenoxids zu Oxiduloxid bewirkt und die Steine in dieser Reduktionszone erkalten lässt. Sie erhalten dadurch schieferblaue Farbe. Drainröhren brennt man in kleinem Betrieb zusammen mit Mauersteinen in demselben Ofen, indem man sie in einem besonderen Raum senkrecht stehend aufstapelt.

Für rationelleren Betrieb benutzt man besondere Öfen, z. B. den gewölbten Ofen von Parkes mit zehn Feuerungen, deren Gase, nachdem sie die Ware erhitzt haben, durch Zugöffnungen im Gewölbe entweichen. Man stellt auch mehrere derartige Öfen mit nur je einer Feuerung um einen gemeinschaftlichen Schornstein, lässt die Flamme in der Ofenmitte emporsteigen, durch die Ware niedersinken, am Umfang des Ofens in den Fuchskanal und dann in einen zweiten Ofen treten, um hier die Röhren vorzuwärmen. Der Claytonsche Ofen mit viereckiger Grundform hat in zwei gegenüberliegenden Seiten je drei Feuerungen, und die Feuerungsgase ziehen durch das Gewölbe ab. Zwei solcher Öfen werden mit gemeinschaftlicher Scheidemauer nebeneinander gebaut.

Die Wetterbeständigkeit der Mauersteine hängt von dem Kalkgehalt des Tons und von der beim Brennen angewandten Temperatur ab. Schwach gebrannte Steine saugen viel Wasser auf, das beim Gefrieren den Stein lockert. Zur Prüfung lässt man mit Wasser gesättigte Steine bei -15° mehrmals anhaltend ausfrieren und taut sie jedesmal in heißem Wasser auf. Zeigen sie keine äußerlichen Veränderungen, so werden sie auf ihre Druckfestigkeit geprüft und das Resultat mit den Prüfungsergebnissen nicht gefrorener Steine verglichen. Gute Mauersteine müssen auch frei sein von löslichen kristallisierbaren Salzen, da bei der Bildung der Kristalle ebenfalls eine Lockerung des Steins eintritt.

Mauersteine besonderer Art

Feuerfeste Steine sollen nicht allein hohen Temperaturen, sondern auch der chemischen Einwirkung der Feuerungsgase, der Asche des Brennmaterials, schmelzender Schlacken etc. widerstehen. Hierzu gehört eine bestimmte chemische Zusammensetzung und eine dichte Beschaffenheit, die das Eindringen zersetzender Stoffe hindert. Sehr dichte Massen liefern die fetten Tone, die aber beim Trocknen und Brennen infolge zu großer Schwindung zerklüften. Man setzt deshalb ein Magerungsmittel, zu und zwar Schamotte (s. d.), d. h. scharf gebrannten und zerkleinerten Ton von verschiedener Korngröße. Zu Schamotte benutzt man möglichst schwer schmelzbare, flussmittelarme Schiefertone, die nötigenfalls wiederholt gebrannt werden. Der fette plastische Ton wird gekollert und auf der Tonmühle im trocknen Zustand gemahlen, dann eingeweicht, mit der erforderlichen Menge grob- und feinkörniger Schamotte versetzt, durchgestochen, getreten und auf dem Tonschneider durchgearbeitet; auch Walzenwerke werden angewendet. Die Steine werden in Holzformen geformt, auf einer Kniehebelpresse nachgepresst und im Mendheimschen Ofen bei sehr hoher Temperatur gebrannt. Werden die Schamotte und die fertigen Steine nicht hinreichend erhitzt, so schrumpfen sie bei oftmaligem Erhitzen im Mauerwerk noch weiter ein. Dies wird vermieden durch Zusatz von grobem, scharfkantigem Quarz, der bei oftmaligem Erhitzen wächst. Sand ist nicht anwendbar, weil er mit dem Tonerdesilikat leichter schmelzbares Silikat bildet.

Dinasbricks oder Flintshiresteine (Quarzziegel) werden in England aus Dinassandstein von Swansea im Neathtal in Südwales, der fast ganz aus Kieselsäure besteht, in Deutschland aus Quarzit, Sandstein, Kies, Sand etc. hergestellt. Das Material wird pulverisiert und unter Zusatz eines Bindemittels, wie Kalk, Chlorcalcium, Gips, Roggenmehl, Leim, Magnesia, Ton etc., und der erforderlichen Menge Wasser in eiserne Formen gepresst. Beim scharfen Brennen sintert der Kalk mit dem Quarze zusammen und dient in solcher Weise als Kitt. Englische Dinassteine enthalten 94–98, deutsche 92–94 Prozent Kieselsäure. Man benutzt sie als Gewölbesteine zu Gurtbogen und Kappen für Öfen der Eisenindustrie, Keramik, Glas- und Zementindustrie etc., sie sind gegen Temperaturwechsel und gegen Flugasche und basische Schlacken sehr empfindlich. Ein ähnliches Material liefert der Ganister. Zu basischen feuerfesten Steinen benutzt man Magnesit, der bis zum Sintern gebrannt wird und die schwer schmelzbarsten Schiefertone an Feuerfestigkeit weit übertrifft. Man formt das Material mit Chlormagnesium und Magnesiumhydroxid in hydraulischen Pressen, trocknet die Steine nach längerer Zeit und brennt sie. Diese Steine dienen zur inneren Auskleidung des Eisenkastens und zur Überplattung des Bodens der Hochöfen. Dolomitsteine für Thomasbirnen stellt man aus gebranntem Dolomit her, den man mit Teer plastisch macht und zu Steinen formt.

Kalksandsteine (Hydrosandsteine) bestehen aus einer Mischung von gelöschtem Kalk und Sand, die, wie Michaelis 1879 fand, unter Einwirkung hochgespannter Dämpfe bei einer Temperatur zwischen 130 und 300° innerhalb weniger Stunden erhärtet und ein hartes, luft- und wasserdichtes Kalkhydrosilikat bildet. Der Sand wird mit 4–8 Prozenz Kalk sehr innig gemischt, die Masse unter starkem Druck in Formen gepresst, worauf man die Ziegel auf Wagen in große Kessel schiebt und 8–12 Stunden bei 160–180° einem Dampfdruck von 7–10 Atmosphären aussetzt. In Dampfkammern mit einer Temperatur von 100° und einem Druck von 1 Atmosphäre erfolgt die Erhärtung in 36–48 Stunden. Die Fabrikationsmethoden weichen nicht unerheblich voneinander ab. Man mahlt z. B. auch gebrannten Kalk sehr fein, mischt ihn trocken mit dem Sand, lässt die Mischung eine Zeitlang in Silos lagern und verarbeitet sie dann wie angegeben. Die Kalksandsteine sind als vollwertige Mauersteine anzusehen, man fertigt aber nicht nur Mauersteine, sondern auch Dachziegel, Trottoirplatten, Bordschwellen, Flurplatten, Treppenstufen, Imitationen von Sandstein, Granit etc., und so tritt die Kalksandsteinindustrie als Konkurrentin nicht nur der Ziegelei, sondern auch der Betonindustrie auf.

Schlackensteine wurden zuerst 1859 aus Hochofenschlacke und Kalkmörtel auf der Georgs-Marienhütte bei Osnabrück hergestellt. Schwierigkeiten bei der Fabrikation führten zur Einstellung des Betriebes, seit 1890 aber stellt man mit großem Erfolg Schlackensteine her, die allen Anforderungen entsprechen. Die Hochofenschlacke wird durch Einleiten in fließendes Wasser granuliert und noch nass im Verhältnis von 1:8 mit Schlackenzement (getrocknete und gemahlene Hochofenschlacke mit Kalkhydrat) in einer Mischmaschine gemischt. Aus der erhaltenen Masse presst man die Steine in Kolbenpressen. Die Steine können unmittelbar nach dem Verlassen der Presse aufgestapelt und nach 3–4 Monaten vermauert werden. Sie besitzen große Druckfestigkeit und Luftdurchlässigkeit, sind grauweiß, lassen sich aber auch durch Zusatz von Ocker färben und ertragen hohe Temperatur. Ihr Wasseraufsaugungsvermögen ist sehr schwach. Kokssteine bestehen aus gesiebter Kokslösche und Ton. Schwemmsteine werden aus den vulkanischen Ablagerungen im Neuwieder Becken zwischen Koblenz und Andernach hergestellt. Man mischt das Material mit Kalkmilch, streicht aus der mörtelartigen Masse die Ziegel und lässt sie unter freiem Himmel erhärten, was nach etwa 3 Monaten vollendet ist. Die Steine enthalten 6–8 Prozent Kalk und haben ein spezifisches Gewicht von 0,75. Früher benutzte man sie nur zu Zwischenwänden, es hat sich aber gezeigt, dass ihre Festigkeit die Verwendung zu Decken, Gewölben sowie zum Ausführen massiver Wohn- und Wirtschaftsgebäude recht wohl gestattet. Auch aus Infusorienerde werden leichte Steine hergestellt.

Hygienisches

Die Arbeiter waren in Ziegeleien vielfach dem Einfluss ungünstiger Witterung ausgesetzt. Unter den Ziegelarbeitern der Rheinprovinz herrschte die durch Anchylostomum duodenale erzeugte Wurmkrankheit (Ziegelbrenneranämie), die durch flämische Arbeiter eingeschleppt wurde, durch den Kot weiter verbreitet und durch Anlage zweckmäßiger Aborte, strenge Vorschriften für das Absetzen des Kotes und große Reinlichkeit bekämpft wurde. Sehr gefährlich sind in großen Ziegeleien die Einwurfstellen der Tonschneider, Walzwerke, Schneckenpressen etc., die mit Schutzvorrichtungen zu versehen sind. Bei dem Betrieb der Ziegelöfen können Belästigungen durch Rauch und Gase entstehen. Dieser Übelstand kann durch gute Konstruktion der Feuerungen und durch einen genügend hohen Schornstein wesentlich gemindert werden. Bei Ringöfen sind die Arbeiter sehr hohen Temperaturen ausgesetzt, eine Belästigung durch Rauch aus der Esse ist aber nicht zu fürchten, wohl aber kann starke Belästigung entstehen bei Entlassung des Rauches durch die Öffnungen in den Kammergewölben. Aus diesem Grunde dürfen bei Ringöfen, die weniger als 500 m von bewohnten Gebäuden liegen, Verbrennungsgase nur durch die Esse entweichen. Bei unterbrochen brennenden Öfen muss die Mündung der Esse die Giebel der umliegenden Häuser in einem Kreise von etwa 300 m um mindestens 5 m überragen.

Statistik

Die Ziegelindustrie beschäftigte Anfang des 20. Jahrhunderts in Deutschland unter 10.000 Personen durchschnittlich 42, und zwar in Preußen 47 (in den Kreisen Westhavelland 646, Zauch-Belzig 439, Templin 383), in Sachsen und in den kleineren nord- und nordwestdeutschen Bundesstaaten 44, in Bayern und Hessen 38, in Thüringen 37, in Württemberg 26, in Elsass-Lothringen 24, in Baden 22. Im allgemeinen besaß die Ziegelei geringere Bedeutung in gebirgigen Ländern als im Flachland. Sie vermochte sich von den Gewinnungsstätten ihres Rohmaterials wie von den Orten des Verbrauchs ihrer Erzeugnisse nur dann weiter zu entfernen, wenn besonders günstige Transportwege und billige Beförderungsmittel (Wasserstraßen) zur Verfügung standen. Die Ziegelbrennerei war eine Kampagne-Industrie, 1895 zählte man 12.907 periodisch beschäftigte Betriebe und nur 2410 das ganze Jahr hindurch arbeitende. Damit stand im Zusammenhang, dass 1895 nur 21 Prozent der Betriebe mechanische Motoren benutzten. Man schätzte die deutsche Produktion, wohl erheblich zu niedrig, auf 3 Milliarden Normalsteine. Allein im Bezirk der Handelskammer zu Brandenburg wurden 1899 mehr als 350 Mill. Normalsteine erzeugt.

Geschichtliches

Aus den ältesten Zeiten Ägyptens sind Mauersteine bekannt, die denen gleichen, die auf manchen Feldziegeleien auch in Europa noch heute hergestellt werden. Man benutzte ungebrannte und gebrannte, in Babylonien auch Steine mit lebhaft farbigen Glasuren. Griechen und Römer verwendeten Mauersteine und bekleideten das Mauerwerk mit Marmor oder Putz. Der römische Ziegelbau verbreitete sich über Italien, Gallien, Hispanien, Britannien und zum Teil auch über Deutschland. Aber von dieser Zeit an datiert eine Periode des Verfalls, der erst seit dem 13. Jahrhundert eine neue Blüte folgte. Gotische Bauwerke zeigen eine große Vollkommenheit der Ziegeltechnik, die mit Vorliebe auch glasierte, farbige Mauersteine verwendete. Für Privatbauten bürgerte sich der Ziegel langsam ein, zunächst in der Weise, dass man das Gerüst aus Holz herstellte und die Zwischenräume zwischen den Balken mit Mauersteinen füllte (Goslar, Braunschweig, Hildesheim). Mit dem Vordringen der Renaissance verfiel aber dieser Industriezweig sehr schnell, man begnügte sich vielfach selbst mit Luftsteinen, und im 17. Jahrhundert befand sich die Ziegelfabrikation auf sehr niedriger Stufe. Erst die Einführung der Maschinen und die Konstruktion des Ringofens (1858) begründeten eine neue Epoche, zumal gleichzeitig auch die Beachtung wissenschaftlicher Verhältnisse immer mehr Boden gewann. Der wieder zur Geltung gekommene Rohbau verfügt über ein schöneres Material, als je zuvor hergestellt wurde.

Die erste Maschine, welche die Handarbeit nachahmte, konstruierte der Nordamerikaner Kinsley 1799; Maschinen, die einen Tonstrang liefern, der zerschnitten wird, gaben Hostenberg in Petersburg 1807 und Deyerlein in London 1810 an, und seit 1824 tauchten zahlreiche neue Konstruktionen auf. Die Basis für die später gebräuchlichsten Maschinen bildet Schlickeysens Maschine von 1854.

Bibliographie

- Bischof: Die feuerfesten Tone (2. Aufl., Leipz. 1895)

- Bock: Die Ziegelfabrikation (9. Aufl., Leipz. 1901)

- Bock: Die Ziegelei als landwirtschaftliches und selbständiges Gewerbe (3. Aufl., Berl. 1905)

- Buchholz: Fabrikation der Dachfalzziegel (Berl. 1899)

- Dümmler: Die Ziegel- und Tonwarenindustrie in den Vereinigten Staaten (Halle 1894)

- Dümmler: Handbuch der Ziegelfabrikation (Halle 1897 bis 1900)

- Heusinger v. Waldegg: Die Ziegel-, Röhren- und Kalkbrennerei (5. Aufl., Leipz. 1901–1903, 2 Tle.)

- Komnick: Die Sandsteinziegelindustrie (3. Aufl., Elbing 1902)

- Olschewsky: Katechismus der Ziegelfabrikation (Wien 1880)

- Schoch: Kalksandsteinfabrikation (Berl. 1903)

- Stöffler: Die Kalksandsteinfabrikation (Zür. 1904)

- Wernicke: Fabrikation der feuerfesten Steine (Zür. 1905)

- »Deutscher Ziegeleikalender« (Leipz.)

- »Taschenbuch für die Ziegelindustrie« (Berl.)

- »Tonindustriezeitung« (Berl., seit 1876)

- »Deutsche Töpfer- und Zieglerzeitung« (Halle, seit 1860)

- »Tonindustrie« (Dresd., seit 1896)

- »Die Kalksandsteinfabrikation« (Berl., seit 1901)

Quelle: Meyers Großes Konversations-Lexikon, 6. Auflage 1905–1909